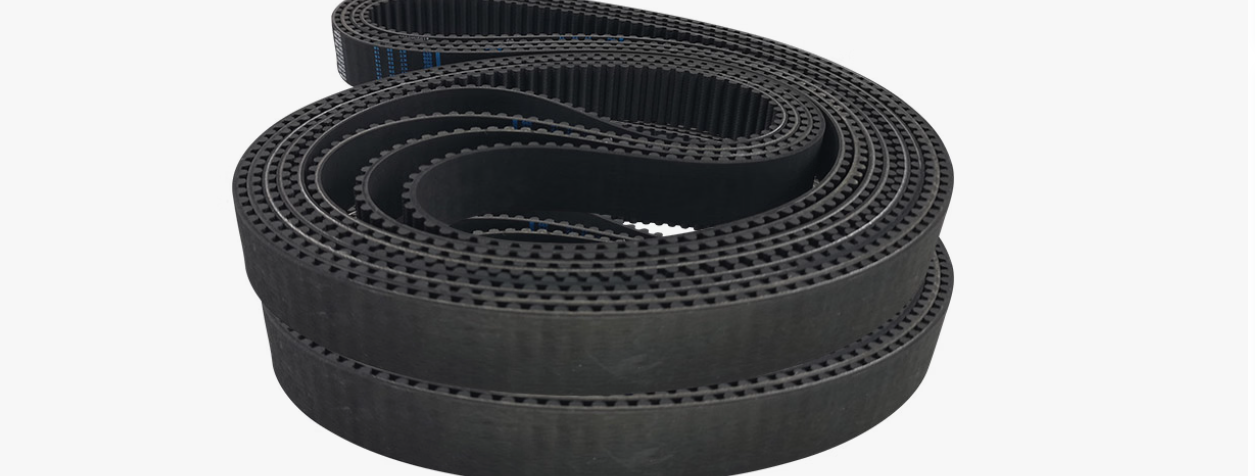

Çift taraflı kauçuk senkron kayışlar Yüksek verimli bir iletim aracı olarak otomasyon ekipmanları, mekanik imalat ve taşıma sistemleri gibi çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Hassas diş profilleri ve mükemmel malzeme özellikleri sayesinde verimli ve istikrarlı güç aktarımı sağlarlar. Geleneksel kayışlar veya zincir tahriklerle karşılaştırıldığında, çift taraflı kauçuk zaman kayışları daha yüksek iletim verimliliği, daha uzun servis ömrü ve daha düşük bakım maliyetleri sunar. Ancak kullanıcılar kullanım sırasında senkron kayışın performansını ve ömrünü etkileyen bazı genel sorunlarla karşılaşabilirler.

1. Yaygın Sorun: Senkron Kayış Kayması veya İletim Arızası

Sorun Açıklaması:

Senkron kayış kayması, özellikle yüksek yük veya yüksek hızlı çalışma koşullarında yaygın bir hatadır. Kayma, iletim verimliliğini azaltır ve hatta ekipmanın genel çalışma kararlılığını ve doğruluğunu etkileyebilir.

Olası Nedenler:

Yetersiz gerginlik: Senkron kayış gerginliği çok düşükse kayış dişleri dişli dişlerine tam olarak geçemez ve kaymaya neden olur.

Hasarlı dişliler veya kasnaklar: Aşınmış dişliler veya uyumsuz diş profilleri, senkron kayış ile dişliler arasında zayıf temasa yol açarak kaymaya neden olabilir.

Aşırı yük: Senkron kayışın tasarım yükünü aşan çalışma koşulları, kayış yüzeyinin kolayca kaymasına neden olabilir.

Yanlış yağlama: Senkron kayışın yüzeyinde yağ veya yanlış yağlama varsa bu da kolaylıkla kaymaya neden olabilir.

Çözümler:

Senkron kayış gerginliğini ayarlayın: Senkron kayış gerginliğini düzenli olarak kontrol edin ve senkron kayış ile dişliler arasında sıkı bir uyum sağlamak için gerektiği şekilde ayarlayın. Kayış gerginliğini ölçmek ve bunu üreticinin tavsiye ettiği değerlere göre ayarlamak için bir gerginlik ölçer kullanılabilir.

Dişlileri ve makaraları kontrol edin: Hasar, aşınma veya düzensizlik olmadığından emin olmak için dişlilerin ve makaraların diş yüzeylerini düzenli olarak inceleyin. Dişlide hasar bulunursa derhal değiştirin.

Aşırı yüklemeden kaçının: Senkron kayışın aşırı yüklenmediğinden emin olun, makul bir yük aralığı ayarlayın ve aşırı yük koşullarında uzun süreli çalışmaktan kaçının.

Temizleme ve yağlama: Senkron kayışı ve kasnakları, yağı, tozu ve diğer kalıntıları gidermek için düzenli olarak temizleyin ve senkron kayışın iyi çalışır durumda kalmasını sağlamak için uygun yağlayıcılar kullanın.

2. Yaygın Sorun: Senkron Kayışın Erken Aşınması

Sorun Açıklaması:

Senkron kayışın erken aşınması, kullanım ömrünü kısaltır ve değiştirme sıklığını artırır. Yaygın aşınma olayları arasında diş yüzeyi aşınması ve kayış yüzeyi soyulması yer alır.

Olası Nedenler:

Eşleşmeyen dişliler veya kasnaklar: Dişlilerin veya kasnakların diş profili senkron kayışın diş profiliyle eşleşmiyorsa bu durum eşit olmayan aşınmaya yol açacaktır.

Aşırı yüksek çalışma sıcaklığı: Yüksek sıcaklıklar, özellikle yüksek yük altında veya yüksek sıcaklıktaki ortamlarda çalışırken, lastiğin eskimesine neden olarak senkron kayışın aşınmasını hızlandırabilir.

Uygun olmayan çevresel faktörler: Ortamdaki toz, yağ ve kimyasal maddeler, özellikle zorlu endüstriyel ortamlarda senkron kayış aşınmasını hızlandırabilir.

Sık yük şokları: Ani yük şokları veya sık başlatma ve durmalar, senkron kayışın aşınmasını hızlandıracaktır.

Çözümler:

Dişlilerin ve kasnakların eşleşmesini kontrol edin: Dişlilerin ve senkron kayışın diş profilinin eşleştiğinden ve kasnakların çapının, malzemesinin ve diğer parametrelerinin senkron kayışın gereksinimlerini karşıladığından emin olun. Düzensiz aşınmayı azaltmak için uygun bir dişli ve kasnak kombinasyonu kullanın.

Çalışma sıcaklığını kontrol edin: Yüksek sıcaklıkların kayış malzemesi üzerindeki etkisini önlemek için senkron kayışın çalışma sıcaklığını kontrol etmeye çalışın. Yüksek sıcaklıktaki çalışma ortamlarında yüksek sıcaklığa dayanıklı kauçuk senkron kayışlar kullanılabilir.

Temiz bir ortam sağlayın: Zorlu ortamlarda toz, yağ ve diğer maddelerin kayış yüzeyine girmesini önlemek ve aşınmayı azaltmak için senkron kayışı ve ilgili bileşenleri düzenli olarak temizleyin.

Sık yük şoklarından kaçının: Sık yük şoklarından kaçınmak için makul başlatma ve durdurma prosedürleri tasarlayın.

3. Yaygın Sorun: Senkron Kayışın Kırılması veya Hasarı

Sorun Açıklaması:

Senkron kayış kopması veya hasar görmesi tüm sistemin arızalanmasına ve hatta ekipmanın hasar görmesine neden olabilir. Senkron kayış kopması genellikle uzun süreli aşırı yüklenme, bakım eksikliği veya malzeme sorunlarından kaynaklanır.

Olası Nedenler:

Aşırı yük: Senkron kayışın nominal yükünün ötesinde sürekli olarak çalışmak, kayış gövdesinin kolayca yorulma kırılmasına neden olabilir.

Eşit olmayan gerginlik: Senkron kayışın gerginliği eşit değilse, bazı bölgelerde aşırı esnemeye neden olarak kırılmaya neden olabilir.

Malzeme kalitesi sorunları: Düşük kaliteli kauçuk zaman kayışlarında üretim hataları olabilir ve bu da hizmet ömrünün kısalmasına neden olabilir.

Aşırı yaşlanma: Senkron kayışın kauçuk malzemesi, uzun süreli kullanımdan sonra eskiyecek ve kayış gövdesinin kırılgan hale gelmesine ve dolayısıyla kırılma riskinin artmasına neden olacaktır.

Çözümler:

Makul Yük: Triger kayışını tasarım sınırlarının ötesinde aşırı yüklemekten kaçının. Triger kayışının makul bir aralıkta çalıştığından emin olmak için ekipmanın iş yükünü düzenli olarak kontrol edin.

Eşit Gerginlik Ayarı: Aşırı gerilmeyi önleyerek kayış boyunca eşit gerginlik sağlamak için triger kayışı gerginliğini düzenli olarak kontrol edin ve ayarlayın.

Yüksek Kaliteli Triger Kayışlarını Seçin: Kayış malzemesinin gereksinimleri karşıladığından emin olmak ve kalite sorunları nedeniyle erken kırılmayı önlemek için güvenilir triger kayışı markalarını seçin.

Düzenli Muayene ve Değiştirme: Triger kayışının durumunu düzenli olarak kontrol edin ve çalışma sırasında kırılma kazalarını önlemek için aşınmış, eskimiş veya hasar görmüş kayışları derhal değiştirin.

4. Yaygın Sorun: Aşırı Triger Kayışı Gürültüsü

Sorun Açıklaması:

Triger kayışı gürültüsü, kullanıcıların ekipmanı çalıştırırken karşılaştığı yaygın bir sorundur. Aşırı gürültü yalnızca çalışma ortamını etkilemez, aynı zamanda ekipman sorunlarının da işareti olabilir.

Olası Nedenler:

Aşırı Gerilim: Triger kayışı gerginliği çok yüksekse, kayış dişleri ile dişliler arasındaki temas çok sıkı olacak ve bu da gürültünün artmasına neden olacaktır.

Dişli veya Kasnak Aşınması: Aşınmış veya düz olmayan dişli ve kasnak diş yüzeyleri de eşit olmayan bir şekilde birbirine geçmesine ve gürültü oluşmasına neden olabilir.

Uygun Olmayan Malzeme veya Tasarım: Yanlış triger kayışı malzemesi seçimi veya tasarımı, çalışma sırasında aşırı gürültüye neden olabilir.

Çözümler:

Gerginliği Uygun Şekilde Ayarlayın: Triger kayışı gerginliğinin orta düzeyde olduğundan, çok sıkı olmadığından emin olun. Aşırı gerginlik, kayış dişlerinin dişlilere çok sıkı temas etmesine ve dolayısıyla gürültü oluşmasına neden olacaktır.

Dişli ve Kasnak Aşınmasını Kontrol Edin: Dişlilerin ve kasnakların aşınmasını düzenli olarak kontrol edin, diş profilinin sağlam olduğundan emin olun ve gerekiyorsa değiştirin.

Uygun Triger Kayışı Malzemesini Seçin: Çalışma ortamına göre uygun triger kayışı malzemesini seçin; bazı yüksek performanslı malzemeler gürültüyü etkili bir şekilde azaltabilir.